Обработка боковых и плечевых срезов

Обработка боковых срезов.

В массовом производстве боковые срезы стачивают без предварительного сметывания со стороны переда с посадкой деталей на указанных участках между надсечками. Ширина шва 1—1,5 см. При изготовлении по индивидуальным заказам ширина шва может быть увеличена.

В платьях с расклешенными юбками части юбки и боковые срезы стачивают, располагая строчки параллельно срезам до линии подгиба низа, а на участке подгиба низа строчку прокладывают так, чтобы после выполнения операции подгиба низа швы стачивания совпадали.

В изделиях из хлопчатобумажных тканей оба среза вместе обметывают на специальной машине и отгибают в сторону переда, а в изделиях из шерстяных и шелковых тканей срезы должны быть обработаны до стачивания, а после стачивания швы разутюживают. Разутюживание или заутюживание швов производят со стороны изнанки без проутюжильника с применением технологического пара для увлажнения (при этом боковые швы могут быть разутюжены или заутюжены в зависимости от модели изделия).

Угол наклона припуска на шов в плоскости детали в зафиксированном состоянии должен быть не более 5— 10°. В зависимости от модели боковые швы в изделиях из шерстяных и шелковых тканей могут быть заутюжены. В таком случае срезы обметывают после стачивания или одновременно со стачиванием.

Рис. 61. Распределение посадки по плечевому срезу спинки

Обработка плечевых срезов.

В плечевых срезах спинки в зависимости от модели могут быть обработаны вытачки. Полочку или перед и спинку складывают лицевыми сторонами внутрь, уравнивая срезы. При изготовлении по индивидуальным заказам срезы сметывают, посаживая спинку (рис. 61), отступив 1,5—2 см от горловины, и заканчивают на расстоянии 3—4 см от среза проймы, наибольшую посадку делают посередине этого участка. При наличии вытачки на спинке от плечевого среза последний посаживают на меньшую величину.

Величина посадки зависит в основном от фигуры заказчика. В массовом производстве плечевые срезы стачивают без предварительного сметывания с посадкой спинки на участке, предусмотренном конструкцией, Величина посадки указывается в технических условиях и зависит также в основном от конструкции изделия и структуры ткани.

Стачивание выполняют со стороны переда на стачивающей машине челночного стежка двумя или одной строчкой с прокладыванием кромки или на стачивающе-обметочной машине цепного стежка одной строчкой без прокладывания кромки. При стачивании плечевых срезов с кромкой кромку укладывают со стороны переда (полочки) так, чтобы один край кромки совпадал с плечевым срезом, а другой своим краем на 0,1—0,2 см попадал под строчку.

При соединении плечевых срезов двумя строчками они должны быть расположены одна от другой не более чем на расстоянии 0,1—0,2 см. В изделиях без рукавов плечевые срезы стачивают одной строчкой. Ширина шва на стачивающей машине 1—1,5 см. Ширина шва на стачивающе-обметочной машине может быть 0,7—0,8 см.

Разутюживание или заутюживание выполняют со стороны изнанки без проутюжильника с применением технологического пара для увлажнения. При изготовлении изделий по индивидуальным заказам и при отсутствии технологического пара эти операции выполняют обязательно через проутюжильник с предварительным увлажнением.

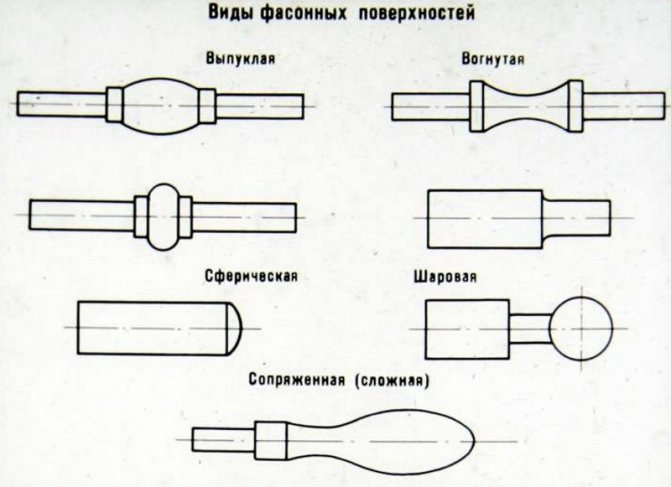

Методы обработки и используемый инструмент

Точение фасонных поверхностей производится на токарных или фрезерных станках. Существует несколько основных методов обработки:

- при помощи ручной и автоматической подачи проходных резцов при помощи суппорта;

- посредством фасонных резцов;

- с помощью копирных приспособлений и устройств.

С применением проходных резцов осуществляется обтачивание небольшого количества фасонных заготовок. Расположение режущих кромок и форма вершины резца подбираются в соответствии с углами наклона и радиусом изделия. Точение осуществляется посредством одновременного продольного и поперечного движения резца. При отсутствии опыта рекомендуется для отработки этих маневров рекомендуется выполнить следующее упражнение: в центрах или патронах устанавливается заготовка с фасонной поверхностью и сложным профилем, человек необходимо правильно перемещать суппорт, чтобы вершина режущего инструмента находилась на близком расстоянии от поверхности заготовки.

После приобретения необходимых навыков точения на токарных станках можно осуществлять комплексную обработку фасонных деталей. Изделие фиксируется в патроне. При помощи чернового резца поверхности придается ступенчатая форма. Удаляются вершины ступеней при помощи продольных и поперечных движений. Важно, чтобы интенсивность подачи и скорости обтачивания были на 30% меньше, чем при обработке наружных поверхностей изделий с цилиндрической поверхностью. После срезания ступеней посредством чистового резца фасонной детали придается окончательная форма. Проверка правильности обтачивания производится по шаблону.

Минусом обработки заготовок при помощи проходных резцов является малая производительность. Процесс точения требует от человека большое количество внимания и мастерства. Преимуществом этого способа является возможность использования стандартных проходных резцов, обладающих высокой прочностью и надежностью.

Также обработка поверхностей, обладающих криволинейной образующей, осуществляется при помощи фасонных резцов. Они соответствуют форме профиля заготовки. Существуют следующие разновидности этих инструментов:

- Стержневые: отличаются легкостью изготовления и затачиваются по передней поверхности. Минусом данных приспособлений является сложная заточка, способная привести к искажению формы профиля. По этой причине эти инструменты используются редко на производстве.

- Призматические: имеют 2 выступа для крепления к пазам станка. Верхняя плоскость выступает в роли передней поверхности. Подобная конструкция позволяет сохранять местоположение режущей кромки во время осуществления обработки. Профиль этих резцов образуется при помощи шлифования и фрезерования.

- Пружинные отрезные: оборудованы пружинящей державкой. Они обладают прорезью, куда вставляет винт. Эта конструкция позволяет контролировать жесткость державки. Данные резцы позволяют получить наиболее чистую поверхность.

- Дисковые: имеют форму диска с передней поверхностью. Благодаря наличию выреза, они предотвращают разброс металлической стружки во время проведения обработки. На боковых частях режущего приспособления находятся зубчики треугольной формы, фиксирующие местоположение резца.

Перед обтачиванием заготовки фасонный резец устанавливается на линии центров станка. Режущий инструмент должен находиться в горизонтальной плоскости под углом 90° относительно линии центров. Важно, чтобы ширина резца соответствовала диаметра обрабатываемой детали.

Заточка осуществляется по передней поверхности. Режущую кромку необходимо установить по центру обрабатываемой поверхности. Подача должна осуществляться равномерно и соответствовать жесткости заготовки. Скорость затачивания на 20% меньше, чем при обтачивании наружных поверхностей изделий цилиндрической формы. Во время обработки детали резец снимает большое количество металлической стружки, что приводит к появлению дополнительных колебаний и вибраций. Чтобы стабилизировать инструмент, необходимо снизить интенсивность резания и периодически охлаждать режущую кромку при помощи эмульсии или масла.

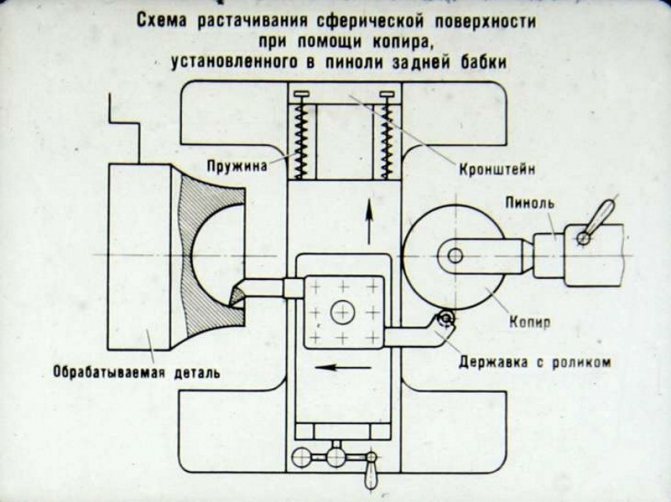

Обработка фасонных поверхностей по копиру имеет множество сходств с обтачиванием конических заготовок посредством конусной линейки. Копиром называется измерительный инструмент, имеющий криволинейное очертание. С помощью этой технологии резец придает заготовке поверхность, профиль которой будет эквивалентен профилю копира.

Для осуществления обработки фасонных поверхностей по копиру необходимо закрепить ролик в тяге и совершить продольные движения при помощи суппорта, отсоединенного от винта поперечной. В результате резец получает не только продольное, но и поперечное перемещение. Ролик во время обработки осуществляет передвижение по пазу криволинейной формы, образованному после наложения 2 пластин измерительного инструмента с криволинейным очертанием. Резец повторяет движение ролика и придает фасонной поверхности окончательную форму профиля. Если для обтачивания применяется односторонний копир, то прижим ролика происходит при помощи груза или пружинного механизма.

В нынешнее время в промышленных масштабах обработка фасонных поверхностей осуществляется посредством специализированных приспособлений, сообщающих резцу круговое движение по дуге с соответствующим радиусом. Наиболее часто применяются гидрокопировальные устройства, позволяющих обтачивать сложные профили и ступенчатые валики. Благодаря применению этого приспособления уменьшается время обработки и повышается производительность труда на предприятии.

Обработка проймы

Проймы можно чисто вытачать обтачками так же, как и круглую горловину. Особенно удобно выполнять боковые швы изделия заодно с обтачками пройм. Тогда вы сможете регулировать ширину изделия за счет припусков боковых швов, не отпарывая обтачки. Необходимое условие для этого: припуски на боковые швы изделия и обтачек должны быть одинаковой ширины.

Это делается так: выполните плечевые швы на изделии и обтачках. Припуски швов обметайте и разутюжьте. Обметайте внутренние срезы обтачек.

С обеих сторон изделия сколите обтачку и пройму лицевыми сторонами и стачайте. Припуски шва срежьте близко к строчке, на участках скруглений надсеките в нескольких местах и заутюжьте на обтачку. Притачайте обтачку к припускам шва близко к шву.

Единой строчкой стачайте боковые срезы изделия и обтачки. Припуски шва обметайте и разутюжьте.

Отверните обтачку на изнаночную сторону. Край выметайте. Пришейте обтачку к припускам плечевого и бокового швов.

Обработка круглой горловины

Если в изделии предусматривается молния или разрез в среднем шве переда или спинки, то сначала необходимо обработать их.

Стачайте детали обтачки, припуски швов разутюжьте и обметайте. Обметайте внутренний срез обтачки. Приколите обтачку к горловине лицом к лицу и притачайте. Припуски шва срежьте близко к строчке, на участках скругления надсеките, на 2 мм не доходя до линии шва (1).

Если горловину не нужно отстрачивать, заутюжьте припуск на обтачку (2). При этом не должны образоваться складочки. Удобнее всего утюжить на специальной подушечке для утюжки или на краю гладильной доски.

Притачайте обтачку к припускам рядом со швом притачивания (3). Отверните обтачку на изнаночную сторону. Край выметайте так, чтобы шов оказался рядом со сгибом на изнаночной стороне и был невидим с лицевой стороны. По желанию можно отстрочить горловину.

Обтачку прикрепите к припускам плечевых швов парой стежков.

Если изделие с молнией по середине, то при притачивании обтачки припуски коротких срезов обтачки должны выступать за края разреза (4). После того как вы выверните обтачку на изнаночную сторону, отверните припуски обтачки и пришейте к тесьмам молнии (5).

Если изделие имеет борт или разрез с цельнокроеным подбортом то сначала отверните подборт (обтачку разреза) на лицевую сторону, а затем приколите обтачку горловины к горловине. Подрежьте обтачку так, чтобы ее короткий срез заходил на подборт на ширину 1 см (6). Притачайте обтачку. Срежьте припуски шва близко к строчке. Обтачку горловины и подборт (обтачку разреза) отверните на изнаночную сторону, приметайте и приутюжьте. Подборт (обтачку разреза) пришейте к обтачке горловины (7).

Горловина с V-образным вырезом выполняются так же, как и круглая. Чтобы обтачку можно было вывернуть на изнаночную сторону, надсеките припуски у вершины (8), соответственно в уголках вплотную к линии строчки.

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента. Важно не допустить появление неравномерного просвета.

Величина подачи зависит от следующих факторов:

- размерные характеристики резца;

- диаметр обрабатываемой заготовки;

- местоположения поверхности детали относительно патрона.

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

При обработке небольшого количества изделий нецелесообразно применять фасонные резцы, отличающие высокой стоимостью и сложностью изготовления. Если же необходимо обработать крупную партию заготовок, то необходимо амортизировать подачу режущего приспособления. С помощью этого приема повышается общая производительность.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

- Неправильно подобранная форма режущего инструмента.

- Установка резца на неправильной высоте.

- Некачественная заточка приспособления для точения.

- Деформация изделия из-за интенсивного давления режущего инструмента в течение длительного времени.

- Неравномерное движение режущей кромки.

- Выбор неправильного места для размещения копира.

- Большая величина зазора между режущим инструментом и копиром.

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

- Человек, работающий с токарным оборудованием, должен иметь специальную униформу: производственный халат, ботинки, головные уборы и очки. Спецодежда предназначена для защиты мастера от попадания металлической стружки и травм различного характера. Униформа должна быть застегнута. Головные уборы и очки обязаны закрывать жизненно важные органы и быть в исправном состоянии.

- Нельзя работать с неисправным оборудованием. Важно проверить исправность рабочих приспособлений на предмет выявление внутренних или внешних поломок.

- Перед осуществлением токарных работ необходимо проверить патрон станка. На нем не должны присутствовать стружечные материалы или эмульсии. Также важно осуществить пробный пуск станка и проверить смазочные механизмы, системы управления и охлаждения.

- Во время проведения точения нужно следить за положением детали и режущего инструмента. Нельзя устанавливать заготовки с весом более 16 кг. При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения.

- Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места.

- При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами.

Во время проведения обработки могут возникнуть нестандартные ситуации:

- на металлических частях появилось напряжение;

- исчезла фаза;

- появился дым или вибрация.

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.