Схемы прочного соединения в углах

На верхней и нижней плоскости венца глубина паза максимальна, благодаря этому угловые части сруба приобретают достаточно большую жесткость в горизонтальном направлении. Боковые «щеки» вырезаются вдвое меньше по толщине, они нужны лишь для того, чтобы снизить потери тепла по линиям стыка.

Если нужно обеспечить точное позиционирование бруса в углу, то вместо чаши может использоваться схема запила концевой зоны «в курдюк». По сути, это та же чаша, но с дополнительными центровочными пазами.

Один из наиболее сложных типов углового соединения бруса в коробке здания. Конечные участки бруса первоначально фрезеруются с косой или наклоненной поверхностью замка. У такого типа соединения одно замечательное свойство. Угол как бы фиксируется и зажимается весом верхних венцов. Чем тяжелее крыша и надстройка над брусовой коробкой, тем выше прочность угловых стыков.

Все перечисленные схемы соединения достаточно сложны в изготовлении, поэтому зачастую для запила блоков в угловых частях сруба отдельно приглашают мастера. Его работа состоит только в правильном распиливании пазов и сборке венцов. Насколько это сложно, говорит тот факт, что за нарезку замков для кубометра древесины станочным способом платят до 7 тыс. руб., а за ручную врезку с подгонкой по месту оплата получается в два раза выше.

Соединения вполдерева

Соединения вполдерева относятся к рамным соединениям, которые используются для соединения деталей пластями или по кромке. Соединение выполняется выборкой одинакового количества материала с каждой детали, так что они соединяются заподлицо друг с другом.

Типы соединений вполдерева

Можно выделить шесть основных типов соединений вполдерева: поперечное, угловое, впотемок, угловое на ус, ласточкин хвост и сращивание.

- Поперечное соединение вполдерева. Позволяет соединять две перекрещивающиеся детали, не разрезая одну пополам. Выполняется так же, как и соединение врубкой с удалением половины материала с каждой детали. Ширина соответствует ширине пересекаемой детали. Материал снимается с низу одной детали и с верху второй.

- Угловое соединение вполдерева. Делается для концевого соединения двух деталей под углом 90°. Тавровое соединение вполдерева похоже на угловое, но на одной детали выбирается паз, а на второй фальц (накладка). Его можно сделать в потемок.

- Угловое соединение на ус вполдерева. Используется, когда на верхней лицевой стороне делается декоративная накладка. Скос лицевой стороны соединения соответствует повороту накладки.

- Соединение вполдерева ласточкиным хвостом. У этого соединения вырезается шип в форме «ласточкина хвоста» (с обеих или двух сторон). Соединение разъединяется, только если верхнюю деталь вынимать вверх из паза нижней. Уклон обычно составляет 1:6.

- Сращивание вполдерева. Это соединение используется для соединения деталей торцами по одной прямой с помощью накладки. Длина выбранной части материала (накладки) равна ширине детали. Для достаточной прочности соединению требуется Соединения впопдерева похожи на врубку/врезку

усиление.

Выполнение углового соединения вполдерева

1. Выровняйте торцы обеих деталей. На верхней стороне одной из деталей проведите линию перпендикулярно кромкам, отступив от торца на ширину второй детали. Повторите на нижней стороне второй детали.

2. Установите рейсмус на половину толщины деталей и прочертите линию на торцах и кромках обеих деталей. Пометьте отход на верхней стороне одной и нижней стороне другой детали.

3. Зажмите деталь в тиски под углом 45° (пласти вертикально). Аккуратно пилите вдоль волокон вплотную к рейсмусной линии со стороны отхода, пока пила не выйдет на диагональ. Переверните деталь и продолжите аккуратно пилить, постепенно приподнимая ручку пилы, пока пила не выйдет на линии заплечика на обеих кромках.

4. Выньте деталь из тисков и положите на пласть. Плотно прижмите ее к цулаге и зажмите струбциной.

5. Пропилите заплечик до сделанного ранее пропила и удалите отход. Все неровности выборки выровняйте стамеской. Проверьте аккуратность выреза.

6. Повторите процесс на второй детали.

7. Проверьте пригонку деталей и при необходимости поровняйте стамеской. Соединение должно быть прямоугольным, заподлицо, без зазоров и люфтов.

8. Соединение можно укрепить гвоздями, шурупами, клеем.

Виды углового крепления

Соединить материал на углах можно благодаря двум вариантам:

- с остатком – подразумевает использование сырья более длинного, чем требуется для сооружения объекта;

- без остатка – предполагает наличие безупречно ровных углов в конструкции.

Предлагаем ознакомиться: Как устранить скрип пола – причины появления и способы устранения

На остатки материала возложена ответственная миссия – защита бруса от разрушительного воздействия климатических факторов – осадков и ветра. Однако такая конструкция отличается дороговизной из-за большего расхода сырья и хлопотностью.

Объект с идеально ровными углами подвержен губительному действию климатических проявлений. Но его сооружение довольно простое и дешёвое по сравнению с предыдущим вариантом.

Гораздо привлекательнее смотрится сооружение с остатками, нежели без них, поскольку ассоциируется с приветливой избой или роскошным теремом. А золотым трезубцем власти на модном Олимпе обладает, как думаете, какой стиль? Верно! Русское направление.

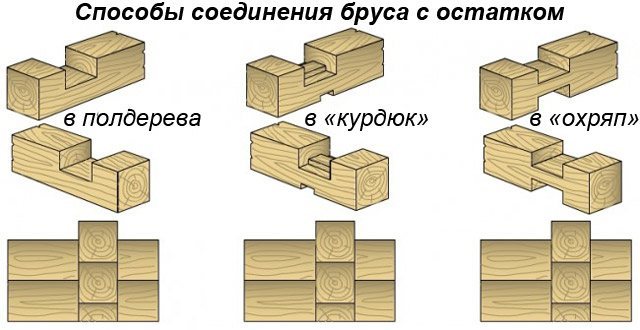

Существуют следующие способы углового монтажа с остатком:

- «в охряп»;

- «в полдерева»;

- «в курдюк».

«В охряп»

Этот вид монтажа подразумевает наличие двух чаш полукруглой формы (для бревна). При сборке сруба из бревна такой метод ещё называют «в чашу». То есть формируются симметричные выемки, глубина которых составляет ¼ сечения бруса, а затем детали соединяются по принципу замка.

«В полдерева»

Монтаж «в полдерева» – наипростейший вид крепления. Он подразумевает наличие не только чаши, но и продольного паза, заполняемого утеплителем – джутом, мхом или льноватином. Конструкция усиливается гвоздями или скобами. Сооружение отличается герметичностью.

«В курдюк»

Существует два вида углового монтажа без остатка:

- «лапа с присеком»;

- «ласточкин хвост».

Рассмотрим их более детально.

Соединение в ласточкин хвост

«Лапа с присеком»

«Лапа с присеком» подразумевает наличие сложной пазовой системы, отвечающей за незыблемое крепление сырья между собой. Способ трудный, но высокоэффективный. На поверхности лапы рубится выступ. Он должен красоваться у внутреннего угла объекта.

Снизу венца (разумеется, верхнего) выпиливается отверстие под ранее сделанный шип. После чего конструкция соединяется. Этот вариант напоминает сборку конструктора. Конструкция, соединённая таким способом, побалует безопасностью, основательностью и превосходнейшим внешним видом.

«Ласточкин хвост»

Крепление бруса «ласточкин хвост» является довольно не простым, но прочным и красивым угловым способом монтажа. Вариант подразумевает сцепление двух брёвен зубьями особой формы. Брусья под прямым углом направляются друг к другу: один имеет шипы, а другой – пазы. Такой «замок» обеспечивает надёжное крепление без наличия щелей и дарит срубу устойчивость.

Клееная древесина своими руками

Перед склейкой детали обрабатываются, это делается не только для очистки поверхности, но и позволяет раскрыть древесные поры. При нанесении клеевой состав проникает через поры в структуру древесины, в межклеточное пространство, и при застывании образует множество тончайших нитей (паутинок), надежно «сшивающих» заготовки между собой. Прочность правильно выполненного шва превышает прочность самой древесины, при тестировании на излом деталь ломается не в месте склейки, а по цельному дереву.

Тщательно планируйте последовательность сборки

Вы аккуратно выпилили все детали, добились плотности во всех соединениях и теперь готовы заняться сборкой. Но прежде чем открыть флакон с клеем, обязательно проведите пробную сухую сборку (без клея). Собирая изделие, определите, в каком порядке лучше соединять детали, сколько струбцин потребуется для плотного сжатия всех соединений и как лучше разместить струбцины, чтобы не было перекосов.

Сборку больших и сложных проектов лучше разделить на несколько простых этапов, вместо того чтобы суетиться, пытаясь склеить все детали за один раз. Например, делая шкафчик с филенчатыми боковинами, сначала соберите рамы с филенками, а затем приступайте к основной сборке. Такой подход дает вам больше времени для проверки всех соединений и требует меньше струбцин. Другой способ выиграть время — использовать клей с увеличенным временем схватывания. Например, обычный желтый клей Titebond заставляет провести всю сборку за 15 минут, а разновидность Titebond Extend позволяет выравнивать склейку в течение 25 минут.

При установке струбцин убедитесь, что их давление приходится на середину соединения. Неправильно установленная струбцина может деформировать детали так, что между ними образуется зазор. Иногда, несмотря на все старания, соединения не получаются аккуратными. Случайно соскользнувший инструмент, невнимательность или незамеченные опилки около упора приводят к тому, что соединение оказывается неплотным или в нем появляется заметный зазор.

Собирайте шкафчик поэтапно, склеив сначала небольшие боковые филенчатые рамы. Тогда вы сможете уделить больше внимания каждому соединению. Затем приступайте к сборке корпуса

Основные требования

Перед началом работы с брусом необходимо уяснить два основных требования. Первое – надежность укрепленной балки. Второе – непродуваемость установленной и соединенной в углах балки. Все очень просто: если брус установлен ненадежно, то стены расшатаются и со временем рухнут, потому что конструкцию деревянного дома держат не только горизонтальные, но и вертикальные стены.

Надежность балки определяется и просушкой дерева (до 20%). Правильная просушка увеличивает несущую способность при воздействии внешних факторов. Запрещено использовать брус с механическими повреждениями и природными щелями, так как в этих промежутках будет застаиваться вода. Продуваемые же углы – один из признаков некачественной установки. Если врубка будет произведена неправильно и не по технологии, тогда этого момента не избежать.

Согласно данным ГОСТа, для строительства зданий используют следующую толщину бруса: 100, 150, 200, 250 мм. Ее выбирают в зависимости от параметров желаемой постройки. Если строится одноэтажный дом, а впоследствии планируется утепление стен, тогда нужно выбрать толщину в 150 мм. Для более высоких зданий требуется жесткость и устойчивость конструкции, и для этого применяется брус с сечением 200х200 мм.

Прежде чем приступить к постройке здания, определитесь с размером бруса. Если строится дача, достаточно применить обыкновенный строганый брус, который просушен природным способом. Для строительства дома, в котором будут жить круглый год, лучше использовать профилированный брус. Он должен быть высушен механическим способом.

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно! Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Простейшим примером конструкций, где используется сращивание по ширине, является шпунтованная половая доска

Боковое соединение

Боковые соединения называют еще сплачиванием. Чаще всего такое соединение используется при устройстве полов, дверей или ворот. Это достаточно прочное соединение. Большие массивы, которые получаются в результате такого соединения, дополнительно крепятся поперечными досками или щитами.

Если детали имеют гладкую поверхность боковых кромок и при соединении просто склеиваются, то такое соединение называется боковым на гладкую фугу.

Сплачивание на гладкую фугу

Если в каждой детали на боковой стороне имеется паз по всей длине, в который вставляется соединяющая рейка, то такой тип соединения называется боковым на вставную рейку.

Сплачивание вставную на фугу

Если на боковых сторонах снята четверть и детали крепятся с их помощью, то такое соединение называется боковым в четверть.

Сплачивание в четверть

Следующая разновидность этого соединения — боковое в паз и гребень, которое имеет несколько типов в зависимости от качества гребня. Этот паз может быть как треугольным, так и прямоугольным. Первый тип чаше всего используется при устройстве паркета, второй применяется при составлении полотна для двери. Обе этих конструкции требуют дополнительного закрепления клеем.

Сплачивание в прямоугольный паз и гребень

Сплачивание в треугольный паз и гребень

Для устройства внешних стен здания или крыши используют следующий тип бокового соединения, который способствует лучшему стоку осадков с поверхности и большей защите покрытия от разрушающего воздействия атмосферных явлений. Такой тип соединения называется боковым внахлестку. А соединять детали нужно следующим способом: под нижнюю планку положите тонкую рейку и закрепите гвоздями верхний боковой край детали, затем установите следующую планку, сделав нижним ее краем небольшую нахлестку, равную 1/4 толщины планки, и также закрепите ее несколькими гвоздями.

Сплачивание внахлестку

Также для соединения сразу нескольких деталей в одно целое при помощи только одной можно использовать сплачи-вание с наконечником. Этот тип требует одинаковой выемки с боковой стороны одиночной детали и с торцевой стороны соединяемых деталей. Чаще всего он используется при составлении паркетных полов.

Сплачивание с наконечником

В качестве декоративного приема чаще всего используется боковое соединение с перекрытием, которое не только украшает поверхность, но и способствует большей звукоизоляции и теплоизоляции. Такое соединение выполняется следующим образом: сначала через промежуток, равный половине ширины планки, настилается первый ряд. Затем сверху него на детали устанавливается второй ряд, который закрывает пустоты.

Сплачивание с перекрытием

Виды соединений деревянных конструкций

Такие лесоматериалы, как брусья, доски или же бруски, в основном выпускают конкретного размера, но нередко при строительстве может потребоваться материал, который имеет большую длину, ширину или толщину. По этой причине для достижения требуемого размера используются несколько типов соединений с применением врубок, сделанных специализированным оборудованием либо ручным методом по разметке.

Соединения по ширине

После скрепления досок с небольшой шириной обретают щит с требуемыми для производства размерами. Для стыковки существует несколько методов:

1) Стыковка на гладкую фугу;

в таком методе стыковки всякая доска либо же рейка именуется как делянка, а сформировавшийся шов именуется как фуга. Прифуговку можно считать качественной лишь тогда, когда между стыками краёв соседних досок отсутствуют зазоры.

2) Скрепление на рейку; по краям делянки выбираются пазы и в них вставляются рейки, скрепляющие доски друг между другом. Показатель толщины рейки и показатель ширины самого паза не могут превосходить 1/3 от показателя толщины используемого лесоматериала

3) Скрепление в четверть;

в стыкуемых делянках, полностью по всей длине, выбираются четверти. При таком способе четверти не могут превышать 50% от показателя толщины самой делянки.

4) Стыковка типа в паз и гребень (прямоугольный и треугольный); данный тип стыковки предусматривает наличие на одном краю делянки паза, а на противоположном гребня, форма которого может быть и как прямоугольной, так и треугольной. При этом последняя применяется нечасто, ввиду меньшего уровня крепости. Такого рода стыковка достаточно востребована и нередко применяется при изготовлении паркета. Недостаток скрепления – меньший показатель экономности, вследствие использования большего числа досок

5) Скрепление типа «ласточкин хвост»; данный тип стыковки несколько схож с предыдущим вариантом, но только гребень здесь обладает формой трапеции, схожей с хвостом ласточек. Отсюда и наименование способа крепления.

Соединение досок в щиты: а — на гладкую фугу, б — в четверть, в — на рейку, г — в паз и прямоугольный гребень, д — в паз и треугольный гребень, е — в «ласточкин хвост».

Также при производстве древесных щитов часто применяют шпонки, гребень с вклеенной в торцевой рейкой и наконечники в паз. Рейки для вклейки могут обладать прямоугольной формой или же треугольной. При применении шпонок лучше предпочесть паз типа «ласточкин хвост». Всё это необходимо для изготовления высококачественных древесных щитов.

Щиты: а — со шпонками, 6 — с наконечником в паз и гребень, в — с вклейной рейкой в торец, г — с вклейной треугольной рейкой, д — с наклеенной треугольной рейкой.

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Параметры паза также должны соответствовать этим критериям

В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом

Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Продольное соединение

Такие варианты характерны, если стена дома имеет нестандартную длину Максимальная длина клееного бруса может достигать 18 метров. Но всё равно, возможна ситуация, при которой отдельные брусья нужно будет соединить между собой по длине.

Существует несколько типов состыковок по длине:

- соединение в полдерева. срезается у обеих частей бруса половина толщины под прямым углом. дополнительно можно укреплять соединение шурупами.

- соединение со шпонкой. само соединение можно делать в полдерева, но предварительно изготавливаются шпонки, и просверливаются отверстия чуть меньшего диаметра. глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты.

- соединение с коренным шипом. достаточно трудоёмкое соединение, которое требует большой точности и серьезных навыков в столярном деле.

- соединение на косой замок. наиболее подходящее соединение, когда речь идет о нагрузке по типу изгиба. при этом такое соединение достаточно просто изготовить.

- соединение на накладной замок. довольно сложное по исполнению соединение, которое требует перепада в плоскости соединения, чтобы получился замок. при этом выполняется выпиливание замка в обеих частях древесины

Для получения деталей больших габаритов необходимо воспользоваться одним из следующих методов соединения:

- продольное соединение с использованием шпонки и шипа;

- косой замок;

- продольное соединение бруса между собой коренной шип;

- соединение встык;

- соединение в полдерева.

Тип продольного соединения «в полдерева»

Общий вид соединения. Элементы соединения.

Данный тип соединения деревянных элементов при возведении построек из бруса предполагает выпиливание угла в брусе до середины его поперечного сечения.

В одной детали должен получиться выпи углом вниз, а во второй, соответственно, углом вверх.

После подготовительных процедур следует уложить деревянные элементы друг на друга. Самым главным недостатком данного типа соединения является то, что в местах сращивания деревянный брус значительно теряет в толщине, а значит, падают его эксплуатационные показатели.

Этод метод является самым простым. После сращивания бруса, следует дополнительно скрепить его деревянными нагелями.

Тип продольного соединения «на косой замок»

Общий вид соединения. Элементы соединения.

Данный метод сращивания специалисты называют самым сложным, однако данная конструкция очень надежна.

С торцов деревянной детали необходимо выпилить косые элементы. При этом должен быть соблюден определенный угол, повторены необходимые изгибы, а габариты должны полностью соответствовать.

В итоге должен получиться некоторого рода шип и паз, которые в конечном итоге и образуют косой замок. После этого два бруса необходимо соединить, приложив обработанные места друг другу.

Для достижения максимальной надежности и прочности соединения используют специальные деревянные нагели.

Соединения встык производится:

- коренным шипом;

- шпонками.

Тип продольного соединения с коренным шипом

Общий вид соединения. Элементы соединения.

Узел состоит из выпиленных шипа на одном торце бруса, и паза на другом. Соединить коренной шип просто. При монтаже в пропил укладывается утеплитель из джута или войлока. Выпиливая элементы нужно быть точным, так как соединение коренной шип должно быть плотным, герметичным. Только так можно избежать большие потери тепла.

Тип продольного соединения на шпонках

Общий вид соединения. Элементы соединения.

Принцип соединения бруса:

в двух элементах нужно сделать абсолютно одинаковые пазы. После этого обработанные детали укладывают рядом друг с другом так, чтобы пазы соприкасались и вбивают в этот паз шпонку.

Шпонка представляет собой вставной элемент, своего рода клин, который изготавливается из твердых пород дерева. Для деревянного бруса следует использовать деталь из осины. После попадания в подготовленные пазы этот элемент надежно скрепляет два бруса друг с другом.

Шпонки могут отличаться собой геометрической формой и быть:

- прямыми;

- прямоугольными;

- с зазубринами;

- призматическими;

- в форме «ласточкин хвост».

Способы углового соединения

Угловое соединение бруса между собой, с одной стороны, проще, так как сцепление здесь намного лучше; с другой – сложнее, так как предполагает вырезание множества пропилов и шипов разной формы. Различают 2 основных технологии.

- «В чашу» – точнее говоря, с остатком. В этом случае после скрепления какая-то часть бруса остается снаружи угла.

- «В лапу» – или без остатка. Угол выглядит ровным.

Способ выбирают с учетом параметров материала и геометрии всей постройки. Например, соединять оцилиндрованный брус в углах избы методом без остатка не имеет никакого смысла.

С остатком

Такая стыковка выполняется за счет замочных пазов. По их числу и типу различают 3 варианта.

- Одностороннее соединение – на одном брусе выбирают паз с сечением, равным сечению второго бруса, но меньшей глубины. Второй элемент просто вставляют в первый. Метод прост и надежен.

- Двустороннее – пропил делают в обоих брусках и укладывают паз и в паз. Получается двустороннее крепление, одинаково прочное по обоим направлениям.

- Четырехстороннее – изменяют форму бруска ближе к концу так, чтобы при соединении они укладывались в паз, но каждый следующий элемент возвышался над плоскостью стыковки. В этом случае бруски соединяются и удерживаются силой сцепления с 4 сторон.

Чем сложнее способ стыковки, тем больше подготовки и расчетов он требует.

Без остатка

Крепить под прямым углом можно и без остатка. Вариантов здесь немало.

- «В полдерева» – как и при продольном соединении, на концах брусков выпиливают пропилы глубинно в половину толщины. Материал укладывают друга в друга пазом в паз и получают прочное скрепление. Можно продублировать его шпонкой. В этом случае в верхней части пропила проделывают еще один, маленького размера, и при стыковке вбивают в полученное отверстие шпонку.

- Встык – незатейливый крепеж на скобы или пластины. Дерево не обрабатывается, а попросту укладывается с плотным прижимом торцов и фиксируется уголками, порой даже саморезами. Такой крепеж нужно дублировать уплотняющим материалом, поскольку стыки невозможно сделать достаточно плотными.

- Коренной шип – в одном элементе, любом, выпиливают паз, в другом – шип такого же размера. При соединении шип входит в паз, буквально сращивая элементы. Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями.

- «Ласточкин хвост» – напоминает метод «в полдерева», но пазы делают трапециевидной формы. Рассчитать их и сделать сложнее, но при этом увеличивается площадь сцепления и прочность стыковки.

- «В лапу» – на торец делают присек, что является характерной чертой такого соединения. Пазы делают примерно в половину толщины и с наклонными плоскостями. Они чуть проще, чем «ласточкин хвост». Такой вариант советуют использовать при сооружении межкомнатных перегородок, поскольку этот угол легко продувается.

Промышленным путем в брусках делают пазы и выступы более сложной формы. Однако для этого требуется специальное оборудование.

Уголки крепёжные

Крепежные изделия для деревянных конструкций — уголки разного типа

Всем нам известный перфорированный металлический уголок можно универсальным приспособлением, которое используется, как при строительстве деревянных сооружений и сборке мебели, так и при обустройстве вентилируемых фасадов. Они могут быть разных размеров, но это зависит от их назначения, то есть, учитывается сила нагрузки на данный узел и его конфигурация.

В любом случае такая фурнитура должна быть уже тех деталей, которые стыкуются при её содействии, как минимум, на 2-3 мм с каждой стороны. В тех случаях, когда брус крепят к бетонной плите или блоку, то на детали должны быть отверстия под анкерные болты.

Усиленные уголки с ребром жёсткости

При сборке узлов, где в дальнейшем предусматриваются большие нагрузки на сгибание, используется перфорированный оцинкованный уголок с одним или двумя рёбрами жёсткости, где толщина металла должна быть не менее 2,5-3 мм.

Перфорация, расположенная на концах элемента, может быть 5, 7, 11, и 14 мм в диаметре – такое разнообразие позволяет осуществлять крепёж при помощи саморезов, винтов и анкерных болтов разного сечения.

Фиксирующие элементы такого типа, как на верхнем фото, используются при монтаже стропильных систем для крепления стропильных ног к мауэрлату и для обустройства мансардных окон на покатой крыше. Настоящий уголок освобождает от необходимости выпиливать (вырубать) пазы на балках, так как сам элемент состоит из двух частей, которые пересекаются под косым углом и их можно смещать относительно друг друга.

Ленты и пластины

Перфорированная лента используется для усиления различных узлов, которые соединены под углом, например, это может быть соединение стропильных ног, где закреплённая сверху лента не позволит стыку разойтись. Толщина ленты варьируется от 0,8 мм до 1,5 мм, и её применение зависит от мощности нагрузок, которые будут оказываться на формируемый узел.

Читать также: Приведите примеры природных и синтетических полимеров

Пластины с перфорацией

Очень похожи на ленту пластины с перфорацией, но их толщина значительно больше и достигает 2-2,5 мм, а используют их практически для любых соединений в одной плоскости вне зависимости от назначения (это может быть, как скрытый, так и открытый крепёж).

Такие детали можно применять на открытом воздухе в условиях повышенной влажности, так как сталь здесь оцинкована. Элементы являются накладными и не требуют врезки, фиксируются при помощи гвоздей или шурупов.

Опоры

Есть такой тип крепежа для деревянных балок, как опоры, которые могут прикручиваться к основанию или же бетонироваться, к тому же, у них может быть база для колонны, которая будет регулироваться домкратом, то есть, балку можно регулировать по высоте.

Регулируемая опора позволяет защитить комель деревянной балки от сырости, а также это является компенсатором при просадке здания в первый год-полтора после строительства. Впрочем, основная сфера применения такого конструкционного элемента и есть деревянные дома, рассчитанные на усушку и усадку.

Зубчатые пластины и шайбы

Зубчатая пластина (слева) и шайба (справа)

Зубчатые пластины крепежные для деревянных конструкций используются для стягивания элементов и предотвращения скольжения вместо различных винтов или в совокупности с ними, в странах Евросоюза маркируется, как BULLDOG. При стыковке зубцы вдавливаются в поверхность древесины, обеспечивая дополнительную прочность соединению.

Ключевые моменты

При возведении стен задача стыковки возникает в двух случаях: при наращивании (сплетении) материала по длине и связке углов здания. Стыковка бруса в углах имеет наибольшее значение. Во время ее осуществления идет закладка надежности дома, его размеров, дизайна и качества стены.

Существует два типа стыковок: без остатка и с остатком. Последний основывается на том, что торец выходит на установленную длину за место углового скрепления. Своеобразное деревянное утепление угла, особенно заметное во время ветра, является главным достоинством такого способа. Помимо этого, благодаря такому исполнению создается оригинальный дизайн, имеющий своих ценителей.

Под сплетением без остатка подразумевается расположение торцов на одном уровне с плоскостью стены. Главное достоинство заключается в экономии строительных материалов и уменьшении размеров постройки.

Для любого типа продукции правила соединения являются общими, это может быть профилированный или клееный брус 150х150, просушенный или с естественной влажностью. В ходе установки сруба не должен использоваться один и тот же метод. Разные элементы строения имеют собственную методику скрепления. Во время закупки материалов стоит помнить о том, что образцы для хорошего утепления должны иметь разный размер, в частности параметры сечения.